Onkyo A-8650 Reparatur

Kleine Dokumentation zu dem Onkyo Integra A-8650, ein solider Verstärker aus den frühen 90er Jahren. Ich hatte ein Exemplar hier, das nur noch verzerrt und "unsicher" funktionierte. Es krachte und schepperte vernehmlich, wenn man die Quelle gewechselt oder Source Direct ein- bzw. ausgeschaltet hat. Also Hauptverdacht: Korrosion bei den Kontakten oder beim Lautstärke-Potentiometer. Leider wurde es auch durch wiederholtes Hin- und Herschalten keineswegs besser.

Bei so einem guten alten Stück ist es utopisch, die entsprechenden Schalter einfach zu ersetzen. Sie sind auch zu allem Überfluss völlig unmarkiert. Es geht bei den Eingängen um die Schalter S301 bis S308, die die Onkyo Part No 25035613 und Beschreibung "NPS-442-L575" haben. Nicht mal ein Hersteller wird genannt!

Ebenso ist es bei den selbstrastenden Schaltern S331 und S332, Part No 25035601 und Beschreibung "NPS-222-L565" sowie beim Source Direct Schalter S353, Part No 25030313B, Beschreibung "NRSF-142-20SS".

Google findet zwar einiges, aber keiner kann solche Schalter noch liefern. Bei Farnell / Element14 sind ähnliche ALPS-Schalter zu kriegen, aber ob die genau passen, ist immer fraglich. Bleibt also nur die sorgfältige Reinigung und Erhaltung der vorhandenen Schalter.

Man könnte es sich jetzt einfach machen und alle Schalter mit Kontaktspray "fluten", aber es ist keine nachhaltige Methode, denn der Dreck geht damit nicht raus, vielmehr wird er im Schalter noch in andere ganz neue Ecken verteilt. Auch wenn es eine elende Fummelarbeit ist, war es mir da lieber, alle Schalter bis zum letzten Teilchen zu zerlegen und alles von Hand zu reinigen.

Dazu mussten alle Schalter ausgelötet werden. Sehr emfpehlenswert hierzu ist eine Vakuum-Entlötstation, die es für ca. 160 Euro z.B. bei Conrad Electronic gibt (Shop-Seite, leider ohne Bild, hier noch ein PDF mit Bildern). Auch wenn Bewertungen bemängeln, dass das Vakuum nicht besonders stark ist, habe ich bisher keinen Frust mit diesem Gerät gehabt. Im Gegenteil, es tut genau was es soll.

Also ran an den Speck:

|

| Nunmehr "nackte Platine" |

|

| Eingangswahlplatine, die LED-Platine (am mittleren 8-poligen Anschluss) ist bereits abgelötet, ebenso alle Zuleitungen von den Eingängen |

|

| Die Schaltergruppe für Muting und Mono |

An dieser Stelle soll nicht unerwähnt bleiben, dass die Onkyo-Engineers sich das Leben teilweise doch sehr einfach gemacht haben. An Servicefreundlichkeit wurde nicht gedacht. So gut wie alle Leitungen sind entweder gleich festgelötet oder werden als verzinnte Litzen in einen Flachband-Platinenverbinder gesteckt, der jede Litze mit einer Art Messer festhält. Dementsprechend schwer ist es, ein Flachbandkabel überhaupt wieder herauszubekommen. Im Laufe der Operation musste einer dieser Kontakte dann auch gehen, weil er ein zweites Mal nicht mehr funktionieren wollte:

An dieser Stelle soll nicht unerwähnt bleiben, dass die Onkyo-Engineers sich das Leben teilweise doch sehr einfach gemacht haben. An Servicefreundlichkeit wurde nicht gedacht. So gut wie alle Leitungen sind entweder gleich festgelötet oder werden als verzinnte Litzen in einen Flachband-Platinenverbinder gesteckt, der jede Litze mit einer Art Messer festhält. Dementsprechend schwer ist es, ein Flachbandkabel überhaupt wieder herauszubekommen. Im Laufe der Operation musste einer dieser Kontakte dann auch gehen, weil er ein zweites Mal nicht mehr funktionieren wollte:ACHTUNG! Hierzu ein wichtiger Nachtrag vom 30.10.2015:

ich DEPP! Bei einer weiteren Reparatur eines Geräts mit solchen Steckverbindern (Panasonic SV-3700) habe ich festgestellt, dass ich diese Sorte Steckverbinder einfach nicht richtig verstanden hatte.

Hoffentlich hat es mir noch keiner nachgemacht, Kabel mit Gewalt zu ziehen oder gleich den ganzen Verbinder auszulöten. Sorry!

In Wirklichkeit sind diese Verbinder durchaus mehrfach verwendbar und besser als ihr Ruf. Will man ein Kabel einstecken, dann müssen nur alle Litzen sauber aufgereiht parallel eingesteckt werden, bis es nicht mehr weitergeht. Zum Ziehen des Kabels muss man von oben fest auf den weißen Balken drücken, was die Klemmkontakte im Innern des Verbinders löst (!), während man das Kabel vorsichtig zieht. Das geht, wenn man es erst einmal weiß, supereinfach und beliebig oft.

Während der gesamten Aktion habe ich nur einen einzigen echten Steckverbinder gefunden, den für die Stromversorgung der oberen Eingangsplatine (Tuner, Phono, CD1, CD2). Ansonsten mussten alle Kabel ausgelötet werden. Man sollte einen Arbeitsplatz haben, auf den der gesamte Verstärker und alle seine Eingeweide passen, denn am Anfang ist alles noch untrennbar verbunden.

Das Platinenlayout zeigt teilweise unschöne Kabelleitungen, die man mit etwas mehr Layout-Arbeit sicher hätte vermeiden können:

|

| Kabel en Masse |

Was bei der Verfolgung des Signals ebenfalls negativ auffällt ist die Art, wie das Signal durch den Verstärker geroutet wird. Es ist schlichtweg viel zu lang, unnötigerweise.

Beim Eingang angefangen:

Cinch-Buchse --> Flachbandkabel (für untere Anschlüsse) bzw. 3-poliges Einzelkabel (für obere Anschlüsse) --> Eingangswahl --> Kabel --> Source Direct-Platine --> Flachbandkabel --> Lautstärkeregler

Von dort geht es je nach Source Direct-Modus weiter:

- Source Direct ON: Lautstärkeregler --> Flachbandkabel --> Source Direct Platine --> Kabel --> Vorverstärker

- Source Direct OFF: Lautstärkeregler --> Flachbandkabel --> Klangregelung --> Flachbandkabel --> Mono/Muting-Platine --> Flachbandkabel --> Lautstärkeregler --> Flachbandkabel --> Source Direct Platine --> Vorverstärker

Übel langer Signalweg, zudem sieht die Baugruppe für die Klangregelung doch sehr dürftig bestückt aus.

Das ist sicher auch angesichts der Standards Anfang der 90er nicht ganz angemessen. Schon damals waren die meisten Hersteller bestrebt, den Weg von der Cinch-Buchse bis zur Endstufe möglichst kurz zu halten, z.B. durch Relais direkt bei den Eingangsbuchsen und eine unmittelbar in der Nähe liegende Klangregelung. Leider nicht hier.

Der Mono-Knopf schließt beide Kanäle, die bis dahin durch die Kabel separat gewandert sind, einfach kurz. Der Muting-Knopf zieht beide Kanäle unabhängig über 3kOhm-Widerstände gegen Masse, um sie abzuschwächen.

Das Lautstärke-Potentiometer ist 4-gängig, d.h. es regelt gleichzeitig sowohl das "klangregulierte" als auch das reine Signal. Welches zur Endstufe durchgeht, entscheidet sich beim Source Direct Schalter. Ein Wahnsinnsaufwand, ich kann mir irgendwie nicht vorstellen, dass das nicht alles eleganter und sauberer gegangen wäre.

Weiterer Mangel: das Lautstärke-Potentiometer, genau wie alle anderen im Verstärker, ist ungekapselt! Es hängt zwar quasi "kopfüber" und ist damit dem Staub nicht ganz so ausgesetzt, aber ein abgedichtetes Potentiometer wäre nicht so viel teurer gewesen, sollte man meinen. Jeder Gang des Potentiometers hat übrigens 4 Pins, der vierte zusätzliche ist der sogenannte "Loudness Tap", über den die Loudness-Parameter lautstärkeabhängig gesteuert werden. Also ebenfalls ein Teil, das man so auf dem Markt heute nicht mehr findet, schon gar nicht als 4-gängiges Modell.

Die Eingangswahl ist einfach gehalten. Es sind zwei Gruppen mit jeweils vier Schaltern, die sich gegenseitig ausschließen, d.h. es ist immer nur einer gedrückt, und bei Anwahl eines anderen Schalters springt der bisher gedrückte heraus. Der erste Schalter der zweiten Gruppe bewirkt, dass eine der vier Quellen aus der oberen Gruppe genommen wird, die übrigen drei Schalter schalten auf eine der drei übrigen Quellen der unteren Gruppe um. Auch dies wirkt etwas ungeschickt, denn so muss jedes Signal nicht nur durch einen Schalter, der das Signal auswählt, sondern danach noch durch den "Source"-Schalter der unteren Gruppe, den letztlich entscheidet, welche Gruppe zur Endstufe weitergegeben wird. Die Fehlerquellen im Signalweg haben sich somit verdoppelt.

Die Eingangswahlschalter sind im Grunde 4xUM Taster (nicht selbstrastend!), und die Betätigungs-Achse der Schalter ist um 90° nach oben gerichtet. Innen ist ein Schlitten (im Schema gelb), der in der Normalposition (Schalter nicht gedrückt) unter der Achse liegt, und in dem vier Schleifkontakte gleichzeitig geführt werden. Sie klammern sich von beiden Seiten an die Metallzungen, auf denen sie bewegt werden, es gibt also vier Berührungspunkte insgesamt, zwei pro "Pol". Wird die Achse nach unten gedrückt, dann wird diese Bewegung um 90° in eine seitliche Bewegung konvertiert und der Schlitten wird von der Achse weggeschoben, und damit gehen innen die vier Einzel-Schalter auf den jeweils anderen Kontakt.

|

| Funktionsprinzip der Schalter |

Die Metallblenden selbst haben auch jeweils eine eigene Feder, im Bild in der linken orangenen Box (Foto weiter unten) - wirklich winzig und extrem schwer wieder anzubringen, weil dazu fast kein Platz da ist...

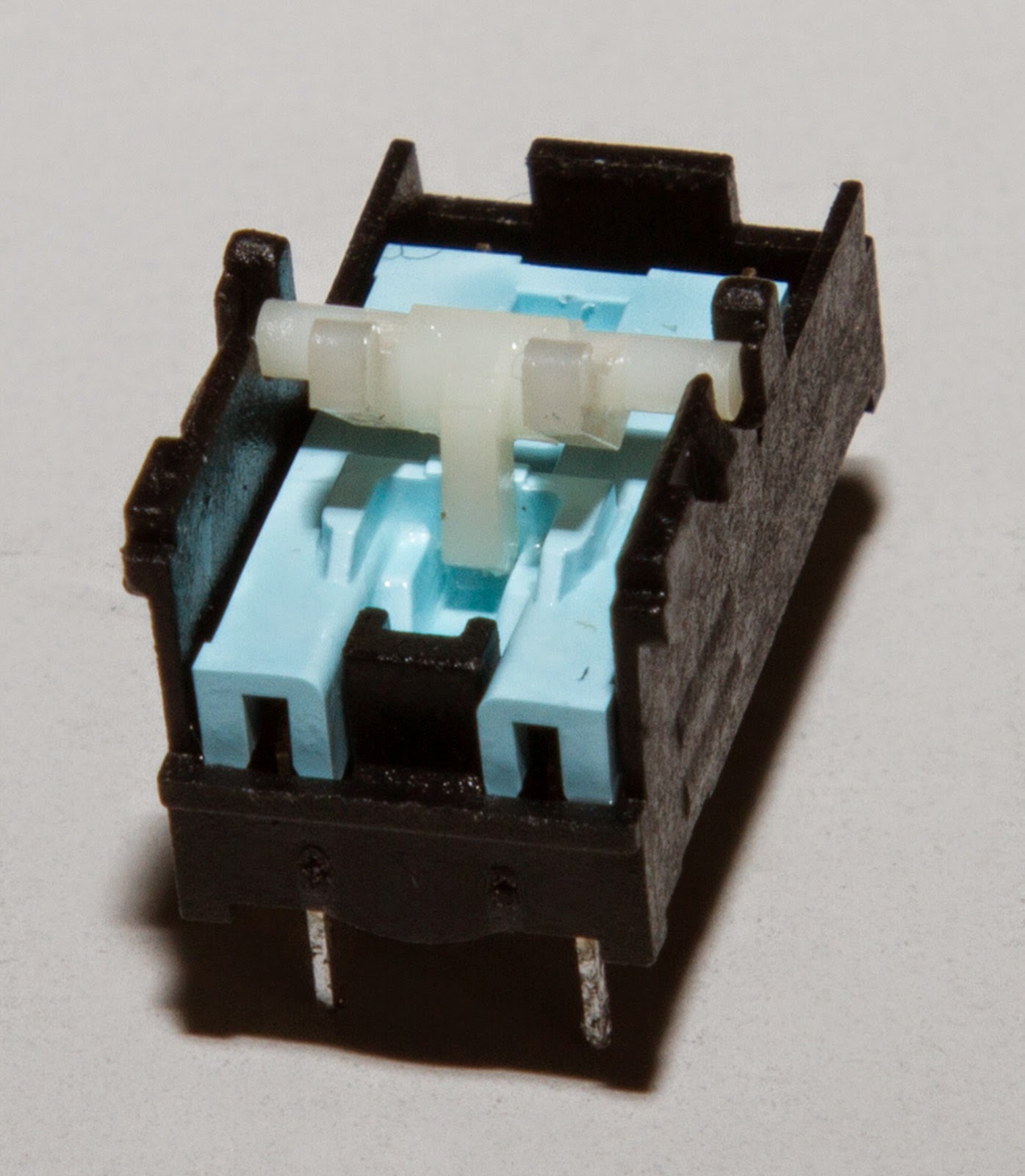

Die rastenden Schalter für Muting und Mono funktionieren nach einem ähnlichen Prinzip wie dem oben gezeigten, sind allerdings nur 2xUM, es werden also parallel zwei Kontakte verschoben, nicht vier. Damit die Schalter einrasten, ist ein winziger Mechanismus eingebaut, der einem Kugelschreiber nicht unähnlich ist. Das Problem ist, dass man dies erst merkt, nachdem der Schalter bereits komplett zerfallen ist:

So sollte es nach dem Zerlegen aussehen. Den Teil, der im Bild links ist, fasst man am besten nicht an, denn darin verbirgt sich der Einrast-Mechanismus, der eine echte Herausforderung darstellt, wenn man ihn erst einmal versehentlich zerlegt hat.

So sieht es aus, wenn man nicht vorsichtig war:

Links der Umlenk-Arm, der aus der Druckbewegung von oben eine Bewegung zur Seite erzeugt. In der Mitte die Metallblende, darin steckt ein kleiner Metallbügel, der über die Federzunge in der Blende auf Spannung gehalten wird. Das freistehende Ende des Metallbügels greift in die Struktur, die links an der blauen Achse zu sehen ist. Er springt je nach Position des Schalters entweder in die eine oder (dank der Federzunge) in die andere Richtung und arretiert so die Achse (in der unteren Position) oder gibt sie frei (auf dem Weg in die obere Position).

Der Source Direct Schalter ist eigentlich der komplexeste von allen hier, aber aufgrund seiner Größe und Konstruktion trotzdem deutlich leichter im Handling bei der Zerlegung. Bei ihm wird eine Drehbewegung wiederum in eine Schiebe-Bewegung umgesetzt, wobei theoretisch 5 Raststellungen möglich wären, der Schalter ist jedoch mechanisch auf zwei Stellungen begrenzt (On und Off). Es sind vier Schleifkontakte, die auf einer Metallbrücke laufen und Kontakte darunter abhängig von ihrer Position schließen. Hier nur die untere Hälfte des Schalters und die Metallgleiter (alles bereits gesäubert):

Die Metallgleiter haben jeweils einen kürzeren Kontakt, der mit der Brücke verbunden ist, auf der die Metallgleiter laufen, sowie einen längeren Kontakt, der eine der Metallzungen unten berührt.

Hier alle Schalter zerlegt, die unteren Gehäusehälften mit den Kontakten, sowie die Schleifkontakte selbst, sind nicht im Bild:

|

| Alle ausgelöteten Schalter und Teile |

Nun geht's der Korrosion an den Kragen, in drei Phasen:

1. Einlegen in Kukident-Konzentrat (100ml, zwei Tabletten)

2. Hausrezept, eigentlich für Tafelsilber: Komponenten in Alufolie eingewickelt in heißes Salzwasser einlegen und einige Zeit warten. Die korrosiven Bestandteile wandern zur Alufolie, sofern ein direkter Kontakt zwischen beidem besteht

3. Alkohol-Bad zum Entfernen von Rest-Schmutz und zur Vorbereitung der Trocknung

Im Kukident-Bad habe ich mit einer alten Zahnbürste die Kontaktbahnen geschrubbt, die kleinen Metallkontakte selbst habe ich lieber nicht angefassst, da sie sehr schnell verbiegen - ist ja nur hauchdünnes Blech.

Der Alkohol ist übrigens vom Getränkehändler, aber 95%iger Wodka ist nicht zu verachten. Auf jeden Fall sauberer als das 70%-Isopropanol, das man in der Apotheke auch nur noch mit hochgezogenen Augenbrauen bekommt. Außerdem deutlich billiger! :)

Kurze Trocknung:

|

| Die Schalter-Unterteile und jeweils die dazugehörigen Metallkontakte |

Die Metallkontakte habe ich auf einem Papierbogen aufgehoben, außerdem ist Papier für so kleine Teile wie Schleifpapier, man kann so also die Kontakte sehr schonend regenerieren, indem man sie auf der Papierkante ein paarmal hin- und herfährt.

Danach war alles korrosions-, schmutz-, feuchtigkeits- und ölfrei. Den Rest vom Verstärker habe ich per Kompressor und Pinsel draußen ausgeblasen, um die Tonnen von Staub loszuwerden, die sich über die Jahre dort eingefangen hatten. Das Oszillin-Spray, das ich für die Kontakte bestellt hatte, kam dann auch ein paar Tage später und damit konnte die Montage der Schalter und letztendlich des gesamten Verstärkers weitergehen!

Es gibt leider keine Bilder davon, aber ich kann sagen, dass es doch sehr fummelig bis frustrierend war. Jeder der Eingangswahlschalter mit seinen vier Metallgleitern setzt voraus, dass:

1. die Feder korrekt sitzt. Der kleinste Winkel und die Feder haut ab. ich weiß nicht, wie oft ich das ganze Zimmer nach diesen winzigen Federn abgesucht habe. Überraschenderweise sind alle wieder aufgetaucht, ob sie im Schlitz vom Papierschredder oder in einem offenen Karton oder auf einem Buch im Regal gelandet waren, irgendwie habe ich alle wiedergefunden - keine Ahnung wie

2. alle vier Metallgleiter exakt in der richtigen Position sind, wenn der Schlitten aufgesetzt wird. Er hat vier Aussparungen, die man genau treffen muss. Bei der kleinsten Abweichung stellt sich der entsprechende Gleiter auf und verhindert ein weiteres Zusammensetzen. Auch das musste ich wahnsinnig oft wiederholen, weil oft nicht nur ein Gleiter von seiner Sollposition abhaut, sehr gerne macht sich auch die bereits erwähnte Feder noch einmal selbständig, wenn man den Schlitten abnimmt

3. die Metallgleiter entweder schon auf ihrer Schleifbahn sitzen oder im Schlitten absolut genau mittig, so dass sie die Schleifbahn beim Zusammensetzen genau mittig treffen. Wenn nicht, droht ein komplettes Verbiegen des gesamten Gleiters, und es ist kein Spaß, diese winzigen Teile wieder zurechtzubiegen - dennoch musste ich auch das einige Male tun

4. der Schlitten genau gerade von oben ohne Winkel aufgesetzt wird. Ansonsten ist gleich mindestens einer der Metallgleiter nicht mehr richtig positioniert, und das Risiko, die Feder ungewollt zu befreien, besteht dabei weiter unverändert

5. man das Oszillinspray nicht vergessen hat - nur ein winziger Sprühstoß auf jeder Seite, so dass man gerade ein leichtes Glänzen sieht. Hier gilt nicht das Prinzip "viel hilft viel". Sparsamer Einsatz ist vernünftiger, die Kontakte brauchen es eigentlich überhaupt nicht, es handelt sich um ein teilweise flüchtiges (alkoholisches) Reinigungsmittel mit einem kleinen Teil Maschinenöl, das als Schmiermittel und Korrosionsschutz dient. Ob das nur ein hauchdünner Film ist oder der ganze Schalter darin schwimmt, ist technisch gesehen erst einmal egal, aber warum viel nehmen, wenn wenig auch funktioniert?

Hier noch ein paar Detailbilder der Schalter:

|

| Schlitten von unten. Man erkennt gut die Aussparung für die Feder in der Mitte. Die Metallgleiter werden in die vier Aussparungen gesetzt |

|

| Dasselbe seitlich |

|

| Ins Schaltergehäuse eingesetzt |

Übrigens soll der beste Korrosionsschutz wohl darin liegen, dass man alle Schalter regelmäßig ein paar Male betätigt, egal ob der Verstärker eingeschaltet ist oder nicht.

Nach dem Zusammensetzen jedes Schalters habe ich jede seiner 4 bzw. 2 Wechselschalter mit einer primitiven Schaltung getestet, um zu sehen, ob es Wackelkontakte oder sonstiges Fehlverhalten gibt:

|

| Testaufbau mit Schalter (hinten im Bild) |

Am Ende waren alle Schalter dann wieder Beisammen und es ging daran, alles wieder einzulöten, dann die Platinen wieder zu verbinden (ebenfalls eine Menge Lötarbeit).

Wie befürchtet war das Flachbandkabel, das von der Hauptplatine (Eingangssektion) zur Eingangswahlplatine geht, nicht mehr sicher verbunden. Der oben beschriebene 9-polige Messer-Kontakt musste weichen und ich habe das Kabel letztendlich einfach fest verlötet. Ist ja nur eine Stelle von vielen, wo dies eh schon so gemacht wurde. Für das empfindliche Audio-Signal gibt es nichts besseres.

Nach dem Zusammenbau fiel dann auf, dass sowohl der Mono- als auch der Muting-Schalter "falschherum" funktionierten, d.h. bei herausstehenden Knöpfen hatte man ein um 20dB abgesenktes Mono-Signal, beides sollte nur bei gedrückten Knöpfen so sein. Ich hatte also offenbar beide falschherum wieder eingelötet. Bei 2xUM-Schaltern ist dies normalerweise egal, aber hier ging es darum, welches die eingerastete und welches die freie Position ist. Ich kann also Nachahmern nur empfehlen, die Einbaurichtung beider Schalter genau anzuzeichnen, denn nachträglich sind diese Schalter nur schwer zu erreichen, damit man sie noch einmal entlöten und neu einsetzen kann.

Aber die Mühen haben sich gelohnt. Hier der Verstärker im Zusammenspiel mit einem ungefähr gleich alten Kollegen - der Koloss klingt überraschend gut! Aber Grundvoraussetzung ist der Source Direct-Betrieb, alles andere ist inakzeptabel.

Empfohlene Werkzeuge (allgemein):

- die erwähnte Entlötstation - eigentlich unverzichtbar, aber es geht notfalls auch von Hand mit einer Entlötsaugpumpe oder Solder Wick. Das dauert aber erheblich länger und belastet die Komponenten stärker

- Lötkolben oder Lötstation mit feiner Lötspitze

- Kreuzschlitz-Schraubenzieher, PH2 passt gut für alle Schrauben im / am Gerät

- 11er-Sechskant-Steckschlüssel oder -maulschlüssel zum Losschrauben und Befestigen der Potentiometer an der Front

- Gekrümmte spitze Zange, z.B. Radiozange, zum Aufbiegen (und später wieder zubiegen) der Metallprofile, die die Schalter untereinander verbinden und die auch zur Befestigung der Schalter am Gehäuse sorgen

- mehrere farbige Permanentmarker zum Markieren der Verbindungen (Kabel und Platine jeweils gleichartig markieren), damit nachher alles noch genau so beschaltet ist wie vorher

- Kabelbinder. Manche muss man entfernen, um an alles heranzukommen. Abschließend sollten wieder Kabelbinder gesetzt werden, wo vorher welche waren

Für die Reparatur der Schalter:

- Feine gekrümmte Präzisions-Pinzette zum Ziehen und Setzen der Metallgleiter auf die Schleifbahnen

- Stereo-Lupe, damit man dabei überhaupt etwas sieht

Für die Reinigung:

- Kompressor oder Druckluft aus der Spraydose

- Feiner Pinsel (darauf achten, dass es Tierhaare und keine synthetischen Fasern sind, diese könnten statische Aufladung tragen)

- Seifenlauge und Schwamm zum Reinigen der Front und der Knöpfe

- reinen Alkohol (Isopropanol reicht normalerweise, was stärkeres schadet nicht) - NICHT Aceton, Nitroverdünnung oder ähnliches, dies beschädigt die Plastikteile und den Lack!

Weitere Hinweise:

Ich empfehle ausdrücklich den reichlichen Einsatz einer Kamera, damit die Lage der Komponenten (Platinen, Schrauben, Bedienelemente, Kabelverläufe) dokumentiert ist. Immer gut, wenn man es nachher nicht mehr so genau weiß, wenn ein Bild die Sache deutlich zeigt, also lieber ein paar hundert Bilder zu viel machen als das entscheidende zu wenig.

Zur Aufbewahrung der Schrauben empfiehlt sich eine magnetische beschriftbare Matte. Notfalls tut es auch ein Stück Papier, das man sich entsprechend einteilt - dann aber auch windfreie Umgebung achten :)

Es werden zwei Typen von Schrauben eingesetzt, hauptsächlich selbstschneidende Schrauben mit relativ grobem Gewinde, aber vor allem bei den Elementen, die an der Front befestigt sind, kommen Schrauben mit einem feineren Gewinde zum Einsatz (2 bei Mono / Mute und 4 bei der Eingangswahl, außerdem noch bei den beiden Schaltern rechts unten am Gerät, die einen Bowdenzug betätigen). Diese dürfen nicht verwechselt werden. Die selbstschneidenden "packen" zwar in jeder Bohrung, jedoch ruinieren sie vorgeschnittene feinere Gewinde im Nu und im Extremfall kann man sie nachher nicht mehr herausdrehen, weil sie sich endlos drehen, ohne aus der Bohrung zu kommen.

Ein eigentlich selbstverständlicher Hinweis: Arbeiten am eingeschalteten Gerät ist lebensgefährlich - vor allem für das Gerät *g*. Also immer erst mindestens ausschalten, besser noch abstecken, damit beim versehentlichen Einschalten nicht die gerade vorher hineingefallene Schraube das Gerät für immer zum Briefbeschwerer macht. Energiespeicher wie Elektrolytkondensatoren, von denen ein Verstärker immer ein paar größere an Bord hat, sind ebenfalls gefährlich, auch lange nachdem das Gerät abgeschaltet wurde. Wenn man an diesen Bauteilen arbeiten muss, auf jeden Fall sicherstellen, dass sie zunächst vollständig entladen werden (z.B. über einen starken niederohmigen Leistungs-Widerstand oder eine Glühlampe - Spannung beachten!)

Arbeiten wie die hier beschriebene macht man am besten, wenn man viel Zeit und Ruhe hat. An vielen Stellen ist eine ruhige Hand und volle Konzentration gefragt. Und alles ist auf eigene Gefahr! Ich übernehme keine Verantwortung für Nachahmungsversuche, die schiefgehen! Für Reparaturen dieser Art gibt es heute diverse Internet-Foren und Experten, die den Auftrag gerne zu realistischen Preisen übernehmen. Und nach wie vor gibt es Radio- und Fernsehtechniker, die zwar teuer sind, aber es normalerweise auch hinbekommen sollten.